Con la llegada del coche eléctrico a la industria automotriz las líneas de montaje de carrocería se están adaptando a las nuevas tendencias productivas, en donde la robótica colaborativa se muestra como una tecnología potente, versátil y flexible.

Stallantis NV es una compañía líder en la fabricación de vehículos que es fruto de la fusión entre PSA y Fiat Chrysler Automobiles. En las fábricas que tiene distribuidas en diferentes continentes se está produciendo una transformación tecnológica como consecuencia de la irrupción en el mercado del coche eléctrico.

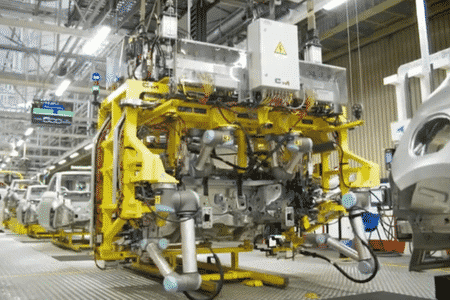

En la fábrica que Stallantis dispone en Mirafiori, Turín (Italia) se está produciendo el nuevo coche eléctrico del modelo Fiat 500 y para adaptar las líneas de montaje y controles de calidad a los estándares productivos más elevados han decidido integrar 11 robots colaborativos de Universal Robots. Entre las operaciones que realizan se encuentran la aplicación de productos impermeables a las puertas, control de calidad, montaje del guardabarros, apriete de las bisagras de las puertas laterales o remachado del portón trasero.

La llegada de los cobots a la industria automotriz nos está permitiendo adaptarnos progresivamente a todos los beneficios productivos que pueden aportarnos, incluidos los sectores que históricamente han sido dominados por los robots industriales.

“Como primer paso, decidimos introducir un cobot UR en el comedor de la empresa, distribuyendo vasos de agua a los empleados durante el almuerzo”, señala Luigi Barbieri, gerente de planta en Mirafiori. “Esto le dio a los trabajadores de la línea la oportunidad de ver por sí mismos la seguridad y la naturaleza colaborativa de los cobots, y superar cualquier temor sobre la seguridad de las aplicaciones posteriores”.

La instalación de los 11 robots colaborativos ha supuesto mejoras significativas, tanto a nivel productivo con precisiones milimétricas como a nivel ergonómico, dado que ha permitido automatizar procesos que hasta la fecha se realizaban manualmente con posturas poco saludables.

“El cobot UR ha mejorado significativamente la ergonomía de esta aplicación”, afirma el especialista en seguridad laboral Giuseppe Guidone. “La aplicación en línea requería que el operador aplicara una presión constante utilizando un rodillo dinamométrico, una tarea que a largo plazo podría dañar las articulaciones de los brazos y causar enfermedades musculoesqueléticas. Entonces, el cobot ha traído dos beneficios: alta precisión y calidad operativa, junto con una mejor ergonomía y bienestar para nuestros operadores”.

Fuente: Therobotreport.com

Revista de Robots te recomienda: