El fabricante de robots industriales alemán integra su tecnología robótica en un centro de producción de baterías de Webasto garantizando una producción inteligente, flexible y perfectamente adaptada a los distintos formatos con los que trabaja el cliente.

En la planta de Webasto en Schierling en el distrito de Ratisbona, Baviera (Alemania), ha comenzado la producción de paquetes de baterías para un fabricante de autobuses europeo. Gracias a la automatización de la nueva línea multiproducto, disponen de una de las instalaciones de producción de baterías más modernas del mundo.

“Desde finales de 2019, hemos podido producir hasta 40.000 sistemas de baterías al año. Nuestra planta de tecnología en Schierling es ahora el modelo de referencia para otras plantas de baterías de Webasto, como en Dangjin, Corea”, señala Christian Gallner, Director Plant Schierling en Webasto.

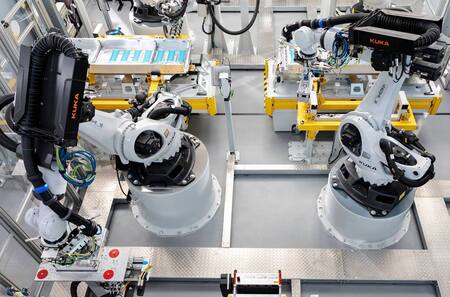

Para integrar las tecnologías inteligentes y flexibles que ofrece la Industria 4.0 han contado con la experiencia de KUKA, fabricante líder mundial en el diseño de aplicaciones robótica con la que llevan trabajando juntas como socios en diferentes proyectos desde 2002. “El mayor desarrollo de la electromovilidad es un tema orientado al futuro y las baterías de Alemania y Europa contribuirán a la movilidad respetuosa con el clima. Satisfacemos las crecientes demandas de velocidad, flexibilidad, rentabilidad y valor añadido con procesos de fabricación y logística modulares y automatizados”, afirma Dr. Joachim Döhner, Director Sénior de ventas globales de baterías de KUKA.

«Con la línea de productos múltiples en Webasto, hemos implementado un sistema de producción que implementa consistentemente los requisitos de la Industria 4.0 en el contexto de la producción industrial y garantiza la ventaja competitiva decisiva» concluye Döhner.

El proyecto de automatización se centró en ser capaces de diseñar un proceso completo que permitiese llevar a cabo una producción versátil y flexible por medio de robots industriales de KUKA. Además han integrado vehículos AGV para garantizar la seguridad de los operarios y disponer de un mayor espacio liberado. La separación de la logística y la producción mediante un concepto de quiosco permite la logística de piezas variables. Y por último, pero no menos importante, la modularidad: las estaciones de producción modulares garantizan que las células de producción se puedan configurar y expandir en cualquier momento.

“Con respecto a la creación de la línea, era importante para nosotros tener un alto nivel de seguridad para los trabajadores manuales, por otro lado, necesitábamos soluciones de automatización robustas para nuestros procesos centrales”, señala Gallner. «Con KUKA, contamos con un socio experimentado que cumple precisamente con estos requisitos».

En la nueva producción de baterías, KUKA se ha especializado en el montaje de módulos y paquetes, incluidas las pruebas de final de línea. KUKA también cuenta con el montaje de motores eléctricos y todos los componentes para el tren de transmisión eléctrico según sus especialidades. Las actividades también se centran en la tecnología de pilas de combustible. La calidad, la flexibilidad, la robustez y la digitalización son siempre la máxima prioridad.

Fuente: Kuka.com

Revista de Robots te recomienda: