KUKA hace realidad que Liebherr Verzahntechnik y KOSTAL desarrollen una solución para la producción de baterías de alta tensión de forma segura y eficiente

Las baterías que incorporan los coches eléctricos son silenciosas, generan menos emisiones de CO2 y reducen los costes de reparación y mantenimiento. Sin embargo su producción no es sencilla, más bien compleja y peligrosa para los operarios.

La mayoría de los pasos del proceso de producción de baterías se están automatizando para satisfacer los tiempos de ciclo, la cantidad, la calidad y los costes de producción. La escasez de personal cualificado impulsa además la fuerte tendencia a la automatización.

La batería de alto voltaje contiene una enorme cantidad de energía y es crucial para la autonomía y el tiempo de carga del vehículo. La batería de alto voltaje consta de varios módulos que se ponen en contacto eléctricamente entre sí y se unen para formar un paquete de baterías. Después del contacto, estos sistemas de baterías alcanzan tensiones de salida de entre 400 y 800 voltios de corriente continua que evidentemente suponen un riesgo para los empleados debido a las superficies de contacto expuestas.

KOSTAL Kontakt Systeme, quien distribuye desde 1938 conexiones de enchufe para la industria automovilística buscó una empresa especialista en automatización para que el nuevo producto fuera apto para la producción en serie. KOSTAL encontró una solución en Liebherr-Verzahntechnik, quien desde 1969 a numerosos fabricantes y proveedores de automóviles, pero también a clientes de los sectores de la construcción de instalaciones, aeroespacial y de maquinaria de construcción. Esta empresa colabora con KUKA, quien desde 2014 KUKA lleva desarrollando soluciones automatizadas que cumplen con los requisitos que exige la fabricación de componentes electrónicos para la industria automovilística.

“Para producir de forma económica baterías de alto voltaje en grandes cantidades, la automatización juega un papel clave”, señala Viktor Bayrofm Director de Producto de Sistemas de Automatización de Liebherr-Verzahntechnik.

“Nuestro sistema es muy robusto y transmite electricidad de forma fiable durante toda la vida útil bajo cargas cambiantes”, Martin Wolter, Director del Grupo de Desarrollo de KOSTAL Kontakt Systeme.

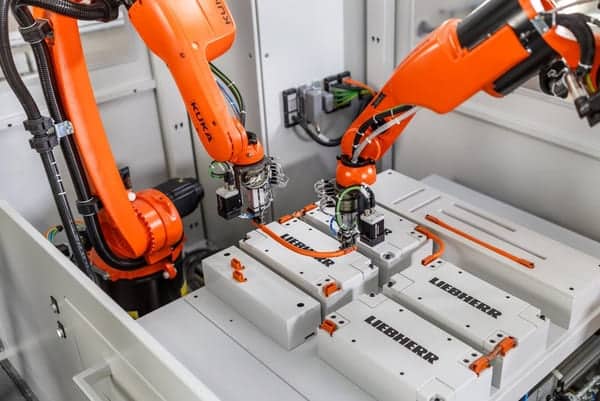

El resultado es que en la actualidad dos robots KR CYBERTECH nano ARC HW son responsables del proceso de conexión. Gracias a su construcción compacta y gran alcance, así como la posibilidad de guiar el cable a través del eje de la muñeca, los convirtieron en la elección perfecta para esta aplicación. Como complemento, el equipo de Liebherr-Verzahntechnik GmbH seleccionó el paquete de software KUKA.RoboTeam para sincronizar a los robots incluso en procesos complejos, como por ejemplo en la unión de piezas flexibles.

Viktor Bayrhof, director de producto de sistemas de automatización, informa: «Era una situación beneficiosa para todos. Nosotros, como jugador relativamente nuevo en el campo de negocios del montaje de baterías, hemos encontrado un Unique Selling Point y la empresa KOSTAL a alguien que automatiza su producto». La empresa del sur de Alemania ha colaborado estrechamente con KUKA durante más de diez años. Juntas, las tres empresas se pusieron a trabajar y, pasado un año y medio, la nueva célula de robot pudo estar expuesta en el Battery Show de Stuttgart.

El robot KR CYBERTECH nano ARC HW está especializado en trabajar con componentes pequeños y puede alcanzar posiciones enchufables de difícil acceso. Gracias a la protección contra la carga o descarga electrostática incontrolada (ESD), es ideal para la manipulación de componentes electrónicos sensibles y la producción de baterías. Para poder utilizarse también en células de robot compactas, el robot de diseño estilizado puede aprovechar al máximo los pequeños espacios.

El software KUKA.RoboTeam permite a Liebherr que las dos garras robóticas trabajen de forma cooperativa en el servicio maestro-esclavo, imitando de forma óptima los brazos humanos. De este modo, los robots pueden manejar diferentes longitudes de cables y posiciones enchufables, así como compensar las tolerancias de posición. La detección de imágenes integrada ayuda a determinar las posiciones reales de las ranuras.

Según Martin Klaus, Global Business Development Manager Electronics de KUKA, muchas empresas de la industria automovilística podrán seguir siendo competitivas en el futuro solo en función de la automatización. «La tendencia de los coches eléctricos accionados por batería y el creciente progreso técnico en los vehículos aumenta considerablemente la cantidad y variedad de componentes electrónicos complejos en el automóvil». Según Klaus, estos componentes, entre otros, el inversor, el motor eléctrico, las pantallas, las cámaras y los dispositivos de control, «solo se pueden fabricar con un alto grado de automatización en la calidad y cantidad exigidas».

Por último, esta solución basada en robots industriales no solo se puede utilizar para el contacto eléctrico, sino también para otros componentes elásticos en la producción de baterías, por ejemplo, en el proceso de conexión automatizado de cables de datos entre el Battery Management System (BMS) y el Cell Management Controller (CMC).

Fuente: Kuka.com