¿Sabía que al menos entre un 20% y un 30% de todos los productos comprados por internet se devuelven, frente a casi el 9% en las tiendas físicas? Esta proporción es mayor incluso durante los períodos festivos. ¿Su almacén está preparado para afrontar las devoluciones de forma eficiente? ¿Qué puede hacer para optimizar su proceso actual de devolución?

Artículo redactado por los equipos de HAI ROBOTICS y LYL INGENIERÍA

Las ventas del sector minorista siguen aumentando gracias a la continua demanda de los consumidores, por lo que no es de sorprender que la tasa de devoluciones también se haya visto incrementada. Las devoluciones no solo incrementan los costes laborales sino también los costes de almacenaje debido a la rotación más lenta del stock.

Motivos de las devoluciones

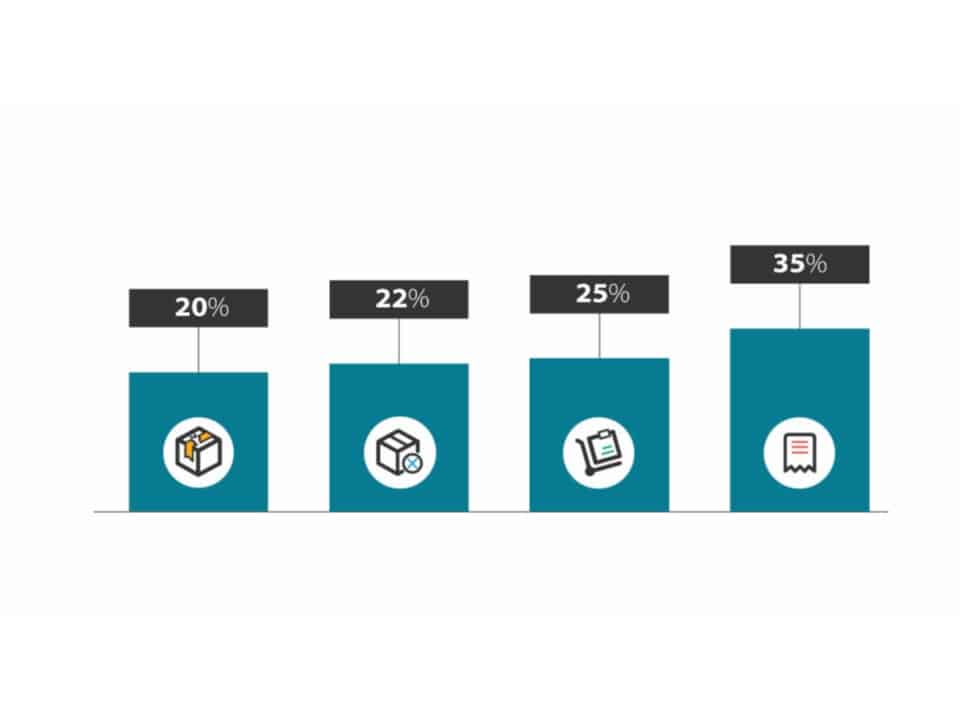

Según Invesp, entre las principales razones por las que los consumidores devuelven productos se encuentran productos en mal estado, productos cuyo aspecto es distinto al mostrado en las fotografías y recibir el artículo equivocado, entre otras.

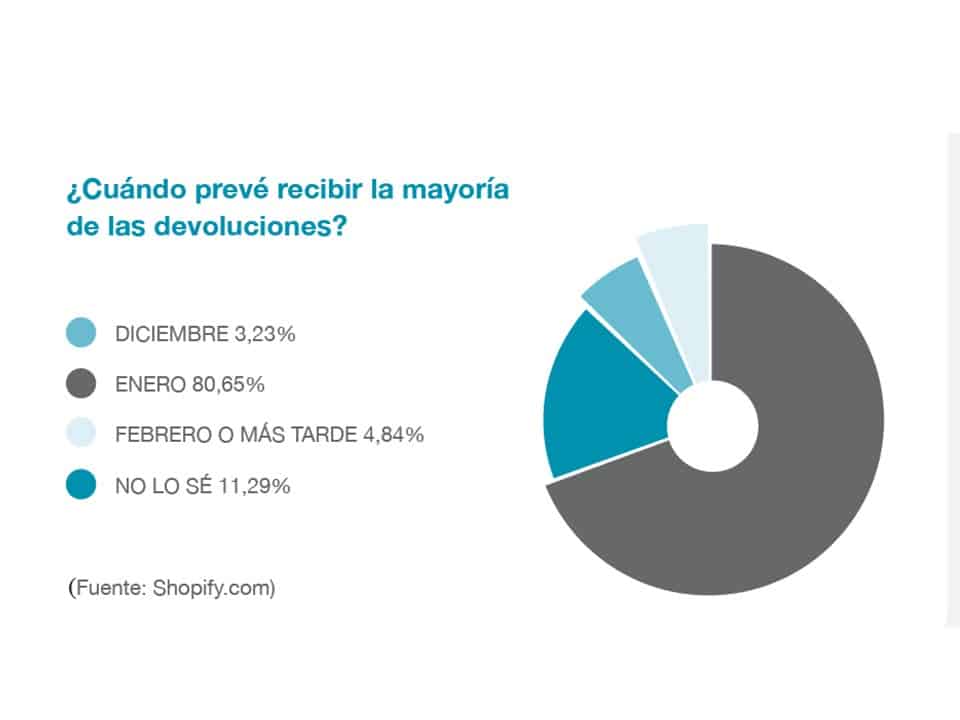

No resulta sorprendente que el número de devoluciones alcance su nivel máximo durante los períodos festivos. Según Shopify, una cuarta parte de los compradores adquiere artículos en esas temporadas con la intención de devolverlos más tarde. Bien se trate de regalos que no han gustado a un amigo o de recuperar una parte del dinero gastado en exceso, lo cierto es que las marcas de comercio electrónico reciben la mayor parte de las devoluciones en los meses de diciembre, enero y febrero.

¿Qué ocurre en un almacén cuando llegan productos devueltos?

Las devoluciones son complejas porque implica la entrada de artículos de forma irregular cuya calidad debe ser comprobada antes de ser almacenados. Se suelen dar dos situaciones. La primera de ellas es la devolución de productos desde tiendas, que se envían al almacén al finalizar el trimestre o bien semanalmente o incluso a diario. La segunda posibilidad es que los productos devueltos procedan directamente desde el consumidor, sobre todo tras ser adquiridos por internet y que llegan a diario. Ahora el almacén recibe estos productos y realiza su control de calidad.

Cuantos más códigos de referencia (SKU) tenga, más complejas resultarán las devoluciones. Los SKU se guardan en diferentes categorías y en estantería situadas a diferentes niveles, así como en diferentes zonas del almacén. La gestión es sumamente compleja y mucha la cantidad de mano de obra que se necesita para llevarla a cabo manualmente.

Cómo está cambiando un sistema ACR el proceso de devoluciones en el almacén

Es importante que el proceso de devoluciones sea eficiente porque mantiene a su vez un flujo eficiente de las mercancías. El proceso reduce costes, crea valor, disminuye el riesgo y completa la vida útil del producto.

¿Cómo pueden gestionar los almacenes y los centros de distribución las devoluciones con unos costes bajos y unas operaciones efectivas?

Utilizando un sistema ACR (Autonomous Case-handling Robot) para optimizar los procesos de preparación, clasificación y almacenamiento de devoluciones se puede aumentar de manera significativa la eficiencia y obtener beneficios financieros. Los procesos más rápidos permiten una mayor rotación de los artículos devueltos. Esto disminuye a su vez el tiempo de permanencia de un producto en la estantería, optimiza el picking y el almacenamiento, y reduce los errores.

Caso práctico: sistema ACR para devoluciones

Una solución flexible y escalable de mercancías a personas que optimiza la eficiencia de las devoluciones en el almacén y soluciona el problema de la escasez de mano de obra.

Uno de nuestros clientes, una marca líder de diseño de moda, gestiona devoluciones B2B y B2C en su almacén de 40.000 m2 y 5 plantas mediante la solución ACR instalada en la 4ª planta.

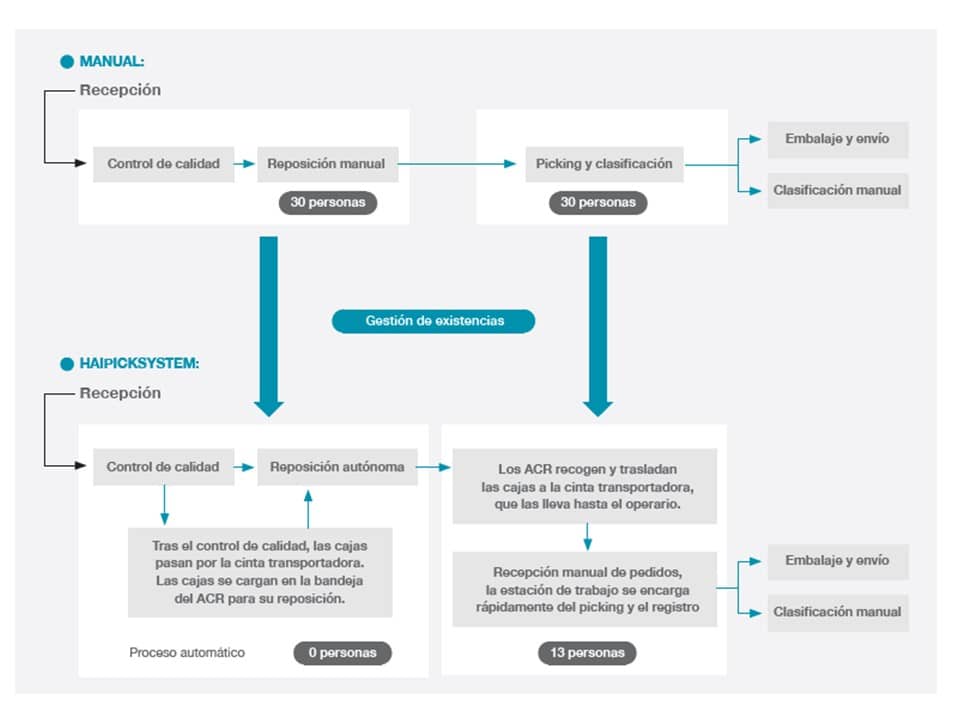

Antes de su automatización, la empresa procesaba las devoluciones manualmente, incluidos los procesos de reposición, picking y clasificación. Es importante destacar que se necesitaban 30 empleados a tiempo completo para la reposición y otros 30 para el picking con las antiguas operaciones manuales.

Tras instalar el sistema ACR, los operarios solo tenían que colocar los artículos devueltos en una caja, eso es todo. Las cajas se transportan automáticamente hasta una estación de trabajo para la reposición. Con el sistema ACR la reposición de efectúa de forma completamente autónoma y el proceso de picking solo requiere 13 operarios en las estaciones de trabajo.

La solución incorpora estaciones de trabajo, una solución de mercancías a personas que se encarga por completo de la manipulación de los productos. Permite la carga y descarga simultánea de las cajas en unos segundos, carga hasta 8 cajas en las bandejas de los robots ACR para su almacenamiento y agiliza la carga y descarga de las cajas además de aumentar la eficiencia de picking hasta dos veces para cada estación de trabajo.

Tras utilizar el sistema ACR, el cliente consiguió reponer y almacenar las mercancías entrantes de forma directa. En otras palabras, una vez puestos los artículos en las cajas, los ACR se encargan de hacer todo el trabajo de manera inteligente.

Tras la inspección de calidad, las mercancías se colocan directamente dentro de las cajas, que son transportadas por la cinta en el proceso de entrada.

El robot repondrá o almacenará la caja de forma inteligente sin necesidad de un proceso de clasificación, multiplicando así la eficiencia total por 100.

Otra ventaja significativa es que el cliente podría seguir utilizando su sistema SGA existente, al que se integraba por completo el software de IA, permitiendo así la clasificación, manipulación y almacenamiento inteligente de las cajas.

Robots ACR: 56 unidades

Estación de trabajo: 7 cargadores + 7 descargadores

Software IA: Totalmente integrados con el SGA del cliente

Inversión: rápido retorno de la inversión en 1,2 – 2 años

Valor para el cliente: 100 veces eficiencia de entrada del sistema, 88.000 almacenes, 99,99% precisión de picking

Instalación rápida: pues en funcionamiento en unas semanas

Eficiencia operativa: 3-4 veces

Alta densidad: ofrece una capacidad de almacenamiento del 180%-500% si se compara con los almacenes manuales.

Rápido: 500 productos recogidos por hora en cada estación, rapidez de cambio y ampliación

Alta flexibilidad: libertad de ampliar, reducir, empezar con una instalación pequeña y luego ampliarla o cambiarla con facilidad si es necesario

Beneficios, valor y retorno de la inversión

Los almacenes se enfrentan en todo el mundo a una gran escasez de mano de obra cualificada debido a la creciente demanda de servicios logísticos. El potencial de los robots para cubrir esta brecha es enorme y, desde el punto de vista de los expertos en el sector, la demanda también lo es. Con el sistema ACR la necesidad de mano de obra disminuyó tras la automatización, permitiendo de este modo que la empresa resolviera la escasez de trabajadores y redujera los costes. Pero el ahorro en mano de obra solo representa una de sus ventajas. La reposición manual de las devoluciones es muy lenta, lo cual significa desperdiciar recursos y un exceso de stock de mercancías devueltas en los períodos de mayor actividad.

La flexibilidad del sistema ACR permite que, en muchas ocasiones, los robots ACR simplemente usen las cajas ya existentes. En ocasiones se reutilizan incluso las estanterías, que se integran en el sistema ACR. Además, no hay puntos de fallo cuando se utilizan robots, lo cual aumenta el tiempo de disponibilidad y disminuye los costes de mantenimiento.

Si observamos el coste y el valor para evaluar el retorno de la inversión, el sistema ACR ofrece:

- Mayor eficiencia de almacenamiento ya que aprovecha al máximo el espacio vertical.

- Mayor eficiencia de picking y máxima precisión.

- Autonomía y rapidez de procesamiento de las devoluciones que permite optimizar los niveles de existencias.

- Automatización flexible y escalable. Invierta solo en función de las necesidades de su negocio a medida que este crezca.

Para más información: https://www.lyl-ingenieria.com/