“Los robots colaborativos y los sistemas de enseñanza guiada permiten la programación de trayectorias sin necesidad de repetir ciclos exactos. Esto es ideal para producciones en las que las piezas cambian frecuentemente o tienen geometrías complejas.”, Darío Álvaro, Sales Mánager en Robótica Industrial y Soldadura en ATX Robotics (Grupo Aritex).

Darío Álvaro cuenta con más de 25 años de experiencia en aplicaciones de soldadura en las principales compañías a nivel mundial, así como en la implementación de tecnologías relacionadas con la Industria 4.0 en sectores como la energía eólica y la industria automotriz.

Pregunta: La Industria 4.0 está transformando el modelo productivo de las empresas ofreciendo soluciones tecnológicas que permiten optimizar los procesos. ¿Qué beneficios aporta la robótica aplicada a los procesos de soldadura?:

Darío Álvaro: La robótica aplicada a los procesos de soldadura ofrece numerosos beneficios bajo mi punto de vista. Son beneficios que transforman la producción industrial como la productividad aumentada ya que los robots pueden trabajar 24/7 sin pausas, maximizando la producción y reduciendo los tiempos muertos. La alta velocidad y precisión de trabajo permiten completar tareas de soldadura más rápido de lo que lo hacen los operarios humanos.

Otro de los beneficios es la calidad. Los robots garantizan soldaduras uniformes y de alta calidad en cada ciclo. La precisión elimina errores comunes como porosidades y defectos, mejorando la durabilidad y el acabado del producto final.

También se produce una reducción de costes operativos al optimizar el uso de material de soldadura, reducir desperdicios y minimizar la necesidad de mano de obra especializada. Los sistemas de mantenimiento predictivo también previenen errores, evitando tiempos de inactividad que suponen un coste añadido para las empresas.

Además, cuando automatizamos tareas peligrosas que pueden darse en el proceso de soldadura, reducimos los riesgos laborales, protegiendo a los trabajadores de exposiciones a altas temperaturas, gases tóxicos o radiaciones.

Los robots nos permiten dotar de flexibilidad a los procesos de soldadura. Se pueden reprogramar fácilmente para realizar la soldadura de piezas diferentes, permitiendo cambios rápidos en las líneas de producción. Un paso más sería integrar tecnologías como sensores IoT y sistemas de inteligencia artificial para mejorar continuamente los procesos, pero esto de momento hay pocas empresas que lo tengan implementado o que tengan intención de hacerlo a corto plazo.

Sabemos que automatizar procesos repetitivos garantiza un ROI más ajustado a las expectativas de los clientes. Es por ello que se tiende a priorizar la automatización de dichos procesos. Sin embargo, la realidad es que muchas empresas se enfrentan en su día a día a retos productivos que van más allá de las producciones tradicionales. ¿Podemos automatizar procesos de soldadura complejos y de baja repetitividad?:

Sí, gracias a los avances en robótica, la inteligencia artificial (IA) y los sistemas de visión ya podemos automatizar este tipo de procesos.

Los robots colaborativos, también llamados cobots, y los sistemas de enseñanza guiada permiten la programación de trayectorias sin necesidad de repetir ciclos exactos. Esto es ideal para producciones en las que las piezas cambian frecuentemente o tienen geometrías complejas.

Con visión artificial y sensores avanzados, los robots pueden ajustar su posición y parámetros de soldadura en tiempo real, incluso en piezas irregulares o que no sean estándar. Así podemos detectar variaciones en las piezas y la corrección dinámica durante la soldadura.

También podemos utilizar software de simulación que nos permite planificar la soldadura de piezas complejas o únicas para reducir errores en la línea de producción y facilitar la automatización de los procesos no tradicionales.

Existen tecnologías asociadas a la robótica que nos permiten amplificar el potencial de las soluciones automatizadas. ¿Qué aporta la visión artificial y la IA a los procesos de soldadura robótica?:

Como he apuntado antes la visión y la inteligencia artificiales (IA) amplifican de forma importante el potencial de los procesos de soldadura robotizada, permitiendo una precisión y adaptabilidad que van más allá de la automatización tradicional.

La visión artificial permite que los robots vean y analicen piezas y sus posiciones antes y durante la soldadura. Los sensores escanean el área de trabajo, detectando variaciones en la posición, tamaño o forma de los componentes, lo que ayuda a corregir de forma automática desalineaciones.

En cuanto a los sistemas de IA, al estar entrenados en datos históricos de soldadura, estos pueden ajustar de forma dinámica parámetros como voltaje, velocidad y temperatura en función de los resultados obtenidos. Esto reduce la probabilidad de defectos como porosidad o grietas en las soldaduras, aumentando la consistencia y calidad del producto final.

La IA también permite un monitoreo avanzado de los equipos de soldadura para identificar patrones que podrían indicar fallos en el equipo o el desgaste en los consumibles. Así que estos sistemas nos ayudan a reducir el tiempo de inactividad no planificado y a que la producción sea más eficiente.

Además, con la visión artificial y la IA, los robots pueden adaptar sus procesos en tiempo real para soldar diferentes tipos de materiales o ajustarse a cambios ambientales como humedad o temperatura. Esto es muy interesante en entornos de fabricación donde las condiciones de trabajo pueden variar constantemente.

Por su naturaleza la soldadura es un proceso complejo que ante todo precisa garantías de calidad. ¿Podemos automatizar los controles de calidad? ¿Qué opciones existen?:

Sí, de hecho, automatizar los controles de calidad es clave para garantizar la consistencia y seguridad de las uniones. Gracias a las tecnologías avanzadas, podemos integrar diversos sistemas de inspección que permiten monitorear y corregir el proceso de soldadura en tiempo real.

Como principales opciones para la automatización de calidad en soldadura yo indicaría los sistemas de Visión Artificial y Escaneo Láser, la termografía infrarroja, los sensores de corriente y voltaje, los sistemas de ultrasonido automatizado o el análisis de imagen por rayos X.

Unas permiten monitorear la temperatura de la soldadura, otras los parámetros eléctricos durante el proceso de la soldadura, esenciales en soldadura TIG y MIG. Los ultrasonidos automatizados se emplean para inspeccionar soldaduras internas en materiales gruesos… depende del valor crítico para la aplicación de soldadura del cliente..

¿Actualmente tenemos límites técnicos con la soldadura automatizada?:

Sí, aunque la soldadura automatizada ha avanzado mucho, aún enfrenta varios límites técnicos que afectan su aplicación en entornos de producción complejos.

A pesar de los avances en robots de seis o más ejes, hay ciertas geometrías y posiciones de soldadura que siguen siendo un reto, especialmente en piezas de formas irregulares o en áreas de difícil acceso. La soldadura en ángulos extremos o en espacios reducidos puede ser compleja y, en algunos casos, requiere de intervenciones manuales por parte del operario.

Otro desafío pueden ser las aleaciones específicas de materiales como el aluminio o magnesio, que son más difíciles de soldar automáticamente debido a su alta conductividad térmica y baja resistencia.

Además, las variaciones en el grosor o en la composición del material pueden afectar la calidad de la soldadura y requieren ajustes de forma constante, lo cual es un desafío incluso con IA.

Hemos visto a robots de grandes dimensiones trabajando en las líneas de carrocería de la industria automotriz. El Grupo Aritex integra robots colaborativos (cobots) para ampliar el abanico de opciones ¿Hay aplicaciones en soldadura que se adecúen mejor a los robots colaborativos y otras a los robots industriales?:

Sí, en soldadura, tanto los robots industriales de gran tamaño como los robots colaborativos (cobots) tienen aplicaciones distintas, según las características y necesidades del proceso. Cada tipo de robot ofrece ventajas únicas y, por tanto, es más adecuado para ciertos tipos de tareas.

Los robots industriales de gran tamaño, por ejemplo, como los utilizados en las líneas de producción de automóviles, son ideales para procesos donde se requiere soldadura de alta resistencia o grandes cantidades de material como MIG/MAG en chasis o carrocerías. Además, están diseñados para ciclos de producción largos y constantes, como las líneas de ensamblaje, donde se producen miles de unidades de manera uniforme y repetitiva.

Estos robots suelen tener mayores alcances y capacidades de carga, lo que los hace adecuados para soldar en piezas de gran tamaño, estructuras con geometrías complejas o materiales difíciles como puede ocurrir en la fabricación de maquinaria pesada o la construcción de aviones o trenes.

También son preferibles para ambientes donde hay altos niveles de calor, humo o gases tóxicos porque generalmente operan dentro de celdas de trabajo cerradas, protegiendo a los trabajadores de los riesgos asociados a la soldadura.

En cambio, los robots colaborativos son más apropiados para aplicaciones que requieren flexibilidad y cercanía con los operarios.

Son muy utilizados para producción de pequeñas series que requieren cambios frecuentes. No suelen ser muy complicados de programar y pueden ajustarse rápidamente para manejar distintas piezas y tareas en lotes pequeños, lo que reduce tiempos de inactividad.

En algunas tareas pueden trabajar en conjunto con los operarios para realizar tareas de soldadura que demandan alta precisión en puntos específicos como en soldadura TIG de componentes pequeños o piezas personalizadas, donde el cobot puede asistir en el posicionamiento, mejorando la calidad y reduciendo la fatiga del operario.

Como son más compactos que los robots industriales pueden estar ubicados en espacios de trabajo reducidos donde no es posible instalar un robot industrial. Además, al no requerir celdas de protección tan grandes, los cobots permiten optimizar el uso del espacio y adaptarse a cambios rápidos en la estructura de la planta.

Como ves, utilizar un tipo de robot u otro depende de varias variables que puedan condicionar al cliente.

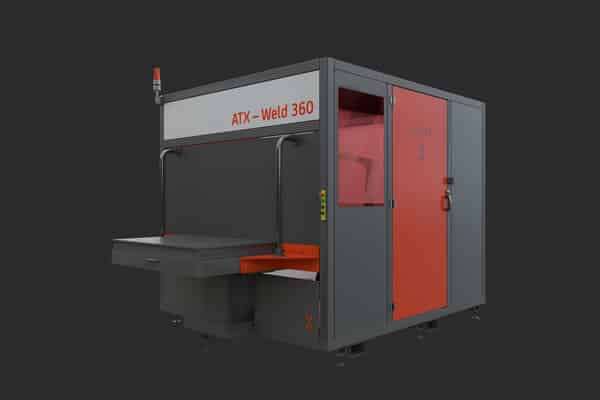

¿Qué hizo que el Grupo Aritex, mediante su unidad de robótica ATX Robotics, decidiera desarrollar soluciones para soldadura automatizada? ¿De qué soluciones disponen?:

Bueno, detectamos en el mercado la necesidad de automatizar aplicaciones de soldadura para incrementar la velocidad y calidad de los procesos y también para reducir la dependencia de los operarios en tareas repetitivas y de alto riesgo. También es importante la falta de mano de obra cualificada para los trabajos de soldadura a los que se enfrentan las empresas del sector del metal.

Además, como especialistas en instalaciones industriales de llave en mano y con el conocimiento de las últimas tecnologías de automatización y robótica, vimos claramente nuevas posibilidades en la soldadura flexible y adaptable para diferentes tipos de productos y líneas de producción.

¿Qué aportan vuestras soluciones automatizadas de soldadura a la industria de metal? ¿Qué ventajas aportan a las empresas?:

Enfocamos nuestras soluciones automatizadas de soldadura a mejorar la eficiencia, la calidad, y la flexibilidad de los procesos de producción.

Por ejemplo, la mejora de los tiempos de ciclo. Esto permite a las empresas efectuar soldaduras de alta precisión de manera continua y constante para que puedan realizar volúmenes de entrega más altos y en plazos más cortos.

Además, garantizan un alto nivel de repetibilidad y precisión, con lo que nos aseguramos de que cada soldadura cumpla con los estándares de calidad. Esto reduce el margen de error humano y disminuye la variabilidad en la producción, lo que se traduce en menos defectos y menos retrabajos y, por tanto, reducción de costes por ahorro en tiempo y mano de obra.

El concepto de Sostenibilidad, que cada vez toma más relevancia en todos los sectores, lo hemos tenido también en cuenta. Al optimizar el proceso de soldadura y reducir el desperdicio, nuestras soluciones permiten un uso más eficiente de materiales y consumibles y contribuyen a una producción más sostenible.

¿Cómo ve el mercado de la automatización en el sector del metal en la actualidad y cómo destaca su progresión en España en los últimos años?

El mercado de la automatización en el sector del metal ha mostrado un importante crecimiento en los últimos años, impulsado por la necesidad de mejorar la eficiencia, la calidad y la seguridad en los procesos de producción. En España, este crecimiento ha sido notable sobre todo en empresas del sector metalúrgico y manufacturero que han adoptado tecnologías avanzadas de automatización para poder competir a nivel global, como la industria automotriz o la industria aeroespacial.

La automatización les ofrece una vía para agilizar la producción, dar una respuesta más rápida a los cambios en la demanda y reducir los costes operativos. Esto ha llevado a la adopción acelerada de tecnologías automatizadas, especialmente en áreas tan críticas como el corte, la soldadura y el ensamblaje, para poder responder a las demandas de calidad y rapidez del mercado global.

Creo que la introducción de robots colaborativos ha sido un cambio importante para las pymes del sector metalúrgico en España, sobre todo porque son más accesibles en términos de inversión y más fáciles de integrar en líneas de producción existentes, permitiendo a las empresas automatizar tareas específicas sin la necesidad de rediseñar completamente sus instalaciones.

Con la automatización también se han mejorado las condiciones laborales del sector. Las empresas han logrado mejorar las condiciones de seguridad y ergonomía para sus trabajadores, reduciendo la exposición a tareas repetitivas y de alto riesgo. Vamos avanzando.

Más información: ATX-robotics.com