El objetivo del proyecto es desarrollar tecnologías con componentes basados en la IA para automatizar la producción industrial de forma más adaptable y eficiente

“La programación de robots que conocemos desde hace décadas no está diseñada para una producción flexible”, explica Martin Feustel. Funciona para miles de piezas idénticas, pero para lotes pequeños se necesitan soluciones más flexibles que se adapten al entorno y al proceso”. Para lograrlo, trabaja como jefe de proyecto técnico en el proyecto de investigación de la UE SMARTHANDLE en el Centro de Tecnología e Innovación de KUKA.

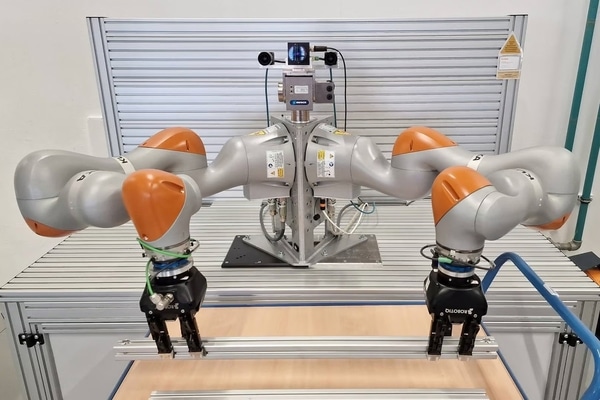

Un aspecto fundamental es cómo los robots pueden agarrar piezas voluminosas o desconocidas de forma inteligente y fiable. ¿Cómo pueden utilizarse los sistemas robóticos multibrazo sin demasiado esfuerzo de programación? No se trata de áridas teorías de investigación. Empresas industriales de Grecia y Bélgica aportan al proyecto casos de uso práctico. El equipo, formado por Sebastian Geier, Sebastain Jablonski, Dr- Dominik Joho, Dr. Neil May, Giuseppe Monetti, Martin Feustel y el director del proyecto, Dr. Kirill Safronov, está desarrollando soluciones tecnológicas para estos casos de uso reales.

Sujeción segura de barras de aluminio voluminosas

Perfectamente sincronizados, los dos cobots agarran la larga barra de aluminio y la elevan lentamente en el aire. Normalmente, controlar un sistema robótico de varios brazos es un reto de programación complejo y entraña riesgos. Por ejemplo, el componente sensible podría agrietarse debido a movimientos no sincronizados. Se necesitan robots que cumplan las normas para realizar movimientos simultáneos», explica el Dr. Kirill Safronov, mientras observa cómo los dos brazos del robot agarran perfectamente la pieza, esté donde esté, siempre que esté al alcance de los brazos del robot.

Esto es posible gracias a innovadores algoritmos de movimiento y planificación de agarre que utilizan el aprendizaje automático. Ya no es necesario programar primero los robots y luego adaptar la pieza de trabajo. En su lugar, el sistema robótico de dos brazos se alinea con la pieza de trabajo y puede asumir con facilidad y flexibilidad tareas industriales, desde la manipulación de piezas voluminosas de aluminio, que de otro modo requerirían un robot grande y varias pinzas, hasta la manipulación de piezas flojas como cables o láminas.

Desmontaje de baterías de coche

Justo al lado, dos cobots trabajan juntos para desatornillar varios tornillos de un bloque metálico. El objetivo: desmontar un producto complejo, como una vieja batería de coche. El reto: los robots tienen que manipular una gran variedad de tornillos, algunos de los cuales están sucios u oxidados. Esto aún no ha sido posible con las tecnologías existentes. Sin embargo, un sistema de visión y las tecnologías de IA dotan a los dos brazos robóticos de mayor destreza y flexibilidad y permiten automatizar una tarea tan compleja.

“Lo que actualmente tiene éxito en entornos de simulación e investigación podría llegar a las fábricas dentro de unos años, y garantizar que la automatización también valga la pena para cantidades más pequeñas, cambio de piezas o tareas de reciclado. Estamos entrando en áreas en las que la tecnología aún está en pañales”, afirma Kirill Safronov. “Nuestro objetivo es avanzar en la automatización y hacer más cosas posibles con robots”. Y al final, unos robots más hábiles y flexibles también nos aliviarán a los empleados humanos, sobre todo cuando se trate de tareas monótonas o peligrosas.

Fuente: Kuka.com