Bosch y Stäubli desarrollan una célula robótica de alta precisión para la producción de módulos de sensores en motores diésel con un innovador sistema de mantenimiento

La nueva instalación compuesta por 5 robots industriales permite elevar a un nuevo nivel los estándares de calidad y producción en la fabricación de módulos de sensores que se caracterizan por utilizar en su montaje componentes muy pequeños con tiempos de ciclo reducidos.

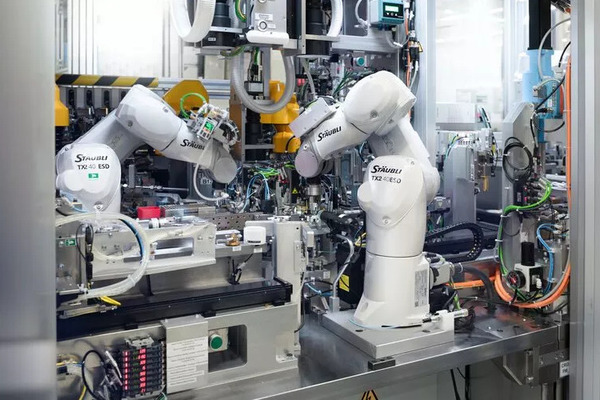

El mayor reto de la célula implantada en la fábrica de Bosch ubicada en la localidad de Bamberg (Alemania), se caracteriza por realizar un montaje de precisión con múltiples componentes en un espacio reducido. Está compuesta por mesa divisora giratoria con diferentes estaciones en donde se realiza el montaje y el control de calidad. Dispone de cinco brazos robóticos que trabajan sincronizadamente, concretamente corresponden al modelo TX2 de Stäubli de 6 ejes.

Los componentes llegan desde alimentadores automáticos hasta los puestos de montaje. Para la detección del posicionamiento de las piezas la célula cuenta con 18 cámaras para el procesamiento de imágenes, tres de ellos sobre ejes NC que para facilitar el desplazamiento de las cámaras de visión. Los elementos de visión artificial permiten a los robots tomar las piezas con precisión y sin errores por medio diferentes tipos de gripper robóticos adaptados a cada componente.

Stefan Wohlfart, Planificador de Producción en la línea de inyectores de Bosch Bamberg, señala que “En el último paso se une la carcasa con un diámetro de menos de diez milímetros sobre la unidad de sensor vertical y completamente montada. Los pasadores de contacto de 0,6 mm de grosor deben pasar a través de las aberturas de la carcasa.”

Los desafíos más importantes del proceso son las mediciones de precisión que se realizan, como puede ser la distancia entre los PIN, el centro de la carcasa o la posición del montaje, a lo que hay que añadir la inserción de resortes cilíndricos en la carcasa con un tamaño de 1,8 x 1,8 mm y la colocación de un pasador en el propio resorte con una precisión en el montaje que llegan a ser inferiores a las 10 µm.

Para alcanzar la calidad requerida por el cliente se han integrado robots TX2-40 de Stäubli, con un grado de repetibilidad de al menos +/- 20 µm. Este modelo de alta precisión de Stäubli dispone de tecnología de accionamiento JCS de primera clase con ajuste de precisión específico.

“El ajuste preciso por parte de Wiso es el requisito básico para el uso de robots. La estación de medición especial con software autoescrito garantiza que podamos integrar fácilmente el robot en la celda y comenzar de inmediato. Medimos el robot y ajustamos los parámetros como la aceleración y el par para cada eje”, asegura Stefan Wohlfart. “La precisión se perdería debido al habitual mantenimiento anual o a una intervención no planificada. El robot tendría que calibrarse desde cero, algo que sólo se puede hacer con nuestro sistema de medición”.

Dadas las necesidades de la aplicación, Stäubli y Bosch han diseñado una estrategia mantenimiento personalizada para este sistema por medio de un robot extra al que se le ajustan los engranajes y se les miden con precisión mediante tecnología láser. Este brazo robótico queda preparado para ser integrado en la línea en cualquier momento y sustituir a los que están en la línea para su correspondiente mantenimiento.

“Con este sistema de montaje, Bosch y Stäubli han abierto nuevos caminos y han demostrado cómo se pueden superar los límites de lo técnicamente viable mediante una colaboración conjunta. El resultado de esta colaboración: incluso bajo requisitos de precisión extremos, el sistema funciona de manera estable y altamente productiva con una tasa de error extremadamente baja”, concluye Stefan Wohlfart

Fuente: Staubli.com