Beckhoff y Manz presentan una solución de alta resistencia para la automatización de procesos de soldadura láser de los módulos de batería de iones de litio con control basado en PC y comunicación OPC UA

El sector de la movilidad eléctrica se encuentra es un constante crecimiento que requiere de procesos de fabricación altamente precisos para la producción de baterías de iones de litio. Esta necesidad tecnológica ha impulsado a Beckhoff y a Manz a colaborar juntos para el desarrollo de una tecnología altamente resistente para la soldadura por láser.

Manz AG es una empresa alemana desarrolladora de alta tecnología que se ha especializado en crear soluciones de producción para electromovilidad, producción de baterías, electrónica, energía y tecnología médica. Su sistema de soldadura láser BLS 500 permite que las celdas de batería individuales entren en contacto con gran precisión y se conecten para formar módulos de batería. La alta eficiencia está garantizada por una herramienta de programación gráfica y una herramienta de puesta en marcha virtual de Manz, así como por la rápida tecnología de control basada en PC de Beckhoff y la comunicación continua OPC UA que se puede lograr con ella.

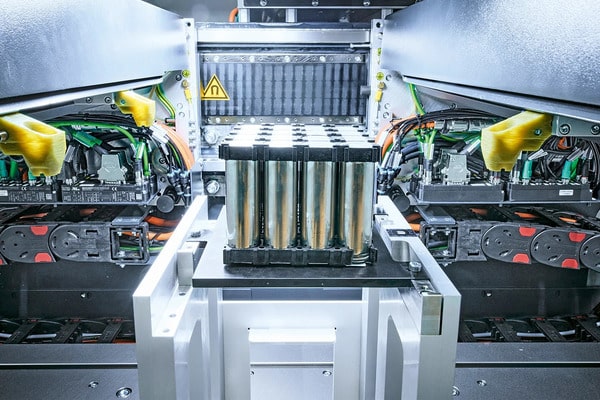

El nuevo Battery Laser System (BLS) 500 es una plataforma flexible con la que sacar el mayor rendimiento a los diversos procesos de soldadura por láser que se realizan en la fabricación de baterías de iones de litio.

El sistema puede operar de manera individual o ser integrada en una línea de producción, del mismo modo que puede ser utilizada para otras aplicaciones como de corte y taladrado láser o eliminación de materiales en las piezas.

En un principio Manz desarrolló su propia tecnología de control, pero la importancia de la electrónica en la ingeniería mecánica y los ciclos de innovación excepcionalmente rápidos en este campo, les impulso a buscar un especialista adecuado como nuevo proveedor de control para implantar un sistema basado en PC con una arquitectura del sistema flexible, abierta y escalable.

En la aplicación BLS 500 un módulo de batería que consta de celdas de batería redondas se inserta en la máquina manualmente. A continuación, las celdas individuales se sueldan con láser a los elementos de contacto. Como herramienta de programación gráfica, SmartLaser Assistant utiliza los datos CAD del módulo de batería subyacente para crear la receta asociada, es decir, el cálculo de ruta óptimo para todos los puntos de soldadura, así como la potencia láser adecuada en cada caso.

Stephan Lausterer, jefe de diseño de núcleo de software y desarrollo de productos de Manz, asegura que “La puesta en marcha se acelera y simplifica por el hecho de que usando el modelo, el programa de control se puede probar en detalle y de manera realista por adelantado, es decir, antes de que la máquina en realidad ha sido ensamblado mecánicamente. Además, se logra una alta precisión mediante el procesamiento de imágenes para comparar los datos CAD del paquete de baterías con datos de la vida real y para tener en cuenta los valores de compensación durante el proceso de soldadura automatizada. En todos estos aspectos, nos beneficiamos del software de control TwinCAT con su cómoda y potente integración OPC UA”.

Tilman Plaß, gerente de la industria automotriz de Beckhoff, agrega lo siguiente desde una perspectiva de automatización: “Los altos requisitos de los sistemas Manz se pueden cumplir muy bien con el control basado en PC. Estos requisitos incluyen los tiempos de ciclo cortos que se pueden lograr con nuestra tecnología de control, así como una lógica que cubra todos los procesos a lo largo de la aplicación, un aspecto que promueve la velocidad durante los cambios de formato en particular. La funcionalidad integral de TwinCAT hasta la comunicación OPC UA da como resultado más ventajas, y en ambos lados. Por ejemplo, como uno de los primeros usuarios de TwinCAT 3, Manz pudo brindarnos importantes comentarios de los usuarios como parte de nuestra asociación”.

El núcleo de hardware del controlador BLS 500 está formado por una PC industrial ultracompacta C6030, cuyas principales ventajas describe Stephan Lausterer: “La C6030 es ideal para aplicaciones como esta con espacio de instalación limitado. Además, la computadora equipada con un Intel ® Núcleo TMLa CPU i7 proporciona suficiente poder de cómputo tanto para el control como para la visualización de la máquina. Esto también es válido para los requisitos futuros, especialmente porque Beckhoff está integrando gradualmente nuevas generaciones de procesadores adecuados y, con el C6032, también tiene una variante de dispositivo compacto con más interfaces en su cartera”. Una PC industrial tan versátil también tiene sentido para Stephan Lausterer desde otra perspectiva: “Como resultado, las compras y el almacenamiento se simplifican significativamente. Lo mismo se aplica a toda la cadena de herramientas de prueba para hardware y software, algo que es muy importante para nosotros en Manz. En consecuencia, todo el software se prueba en máquinas virtuales, así como en el hardware real”.

El software de automatización cumple muy bien con los requisitos de Manz, como lo confirma Stephan Lausterer: “Entre otras cosas, nos beneficiamos de la integración de TwinCAT en Visual Studio, ya que nuestro equipo de software también incluye programadores de lenguaje de alto nivel. A esto se suma el alto nivel general de flexibilidad, por ejemplo con los editores para los respectivos lenguajes de programación y a través de la variedad de funciones hasta Safety Editor, TwinCAT Scope y TwinCAT HMI. Desde nuestro punto de vista, este nivel de integración es un punto de venta único de TwinCAT”. También agrega que el control de movimiento se puede programar y simular muy convenientemente en C ++ y con los bloques TwinCAT 3 NC PTP, NC I y KinematicTransformation, y luego ejecutarse como un módulo TcCOM en el contexto de tiempo real.

Además de disponer de un sistema de comunicación EtherCAT entre el PC industrial y los terminales o accionamientos EtherCAT, Manz confía en el intercambio de datos a través de OPC UA en todo el BLS 500. Esto se realiza a través de la función TwinCAT 3 OPC UA (TF6100) para aspectos que incluyen la transmisión de imágenes de la cámara a la HMI, la integración en sistemas de nivel superior y la comunicación de control cruzado. La herramienta de puesta en marcha virtual también intercambia datos con el controlador TwinCAT a través de OPC UA.

Fuente: Beckhoff.com