El proveedor de equipos de prensa y automatización Nidec Minster, ha integrado el sensor de fuerza ExoGrind de ATI Industrial Automation en robots industriales para realizar procesos de corte y desbastado en piezas de fundición.

La empresa de robótica Nidec MInster ha identificado diferentes problemas de seguridad que existen en las fundiciones, como pueden ser el peso que pueden alcanzar las piezas de hasta 11.000 kilos o las dimensiones de las herramientas manuales que utilizan los operarios para desbastar las piezas.

Dichas tareas se realizan a mano, con los problemas físicos que puede generar a quien manipula los equipos. Además tienen la complejidad que en numerosas ocasiones los pedidos son lotes pequeños y muy diferentes entre sí, por lo que será el propio trabajador el que defina el corte y el desbastado de la pieza según sus habilidades y experiencia.

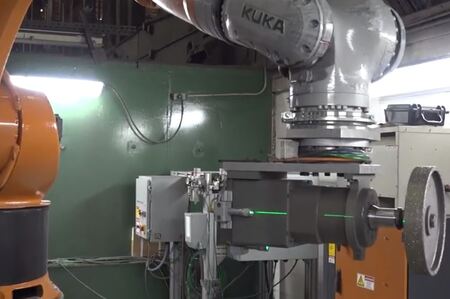

Es por ello que el equipo de Nidec Minster emprendió la mejora del proceso de fabricación desarrollando un sistema de desbastado que integra un robot industrial. Este puede ser controlado a distancia para evitar la mayor parte de los riesgos que conlleva el proceso, para lo cual utilizó sensores de fuerza de varios ejes de ATI y un husillo de servo grinding. El nuevo sistema ExoGring permite realizar los trabajos de rectificado mediante un brazo robótico que es el encargado de trasladar las piezas. El trabajador controlará por medio de un equipo remoto la dimensión de corte y la fuerza a emplear gracias al sensor ATI.

El sensor de fuerza es el Omega 191, encargado de realizar las mediciones de las fuerzas de contacto a la hora de desbastar, garantizando un control sobre el movimiento a emplear sobre cada pieza. Este produce retroalimentación de fuerza que el operador percibe en sus propias manos y puede realizar las variaciones que considere oportunas en la herramienta de desbastado en tiempo real.

La automatización del sistema de rectificado ha conseguido reducir el volumen generado de chatarra en 42.000 € al año, un beneficio al que se añade la capacidad de poder eliminar mayor cantidad de material por pieza a trabajar reduciendo el tiempo del proceso en un 32. Además se ha aumentado la seguridad de los trabajadores, los cuales han cambiado las amoladoras manuales pesadas por mandos a distancia precisos e intuitivos.

Fuente: Ati-ia.com

Revista de Robots te recomienda: