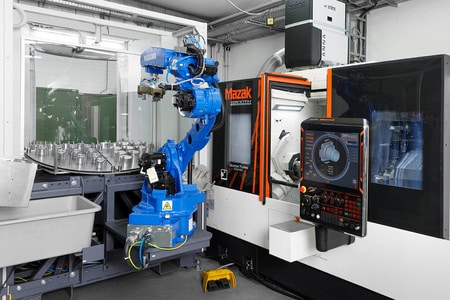

La integración de esta celda robotizada para la carga y descarga de piezas logra que el cliente optimice sus procesos y gane en flexibilidad productividad.

La robótica industrial se ha instalado en el sector de la máquina y herramienta como una de las mejores alternativas para satisfacer las necesidades productivas tanto de los pequeños como de los grandes fabricantes. En este nuevo caso de éxito ha sido Mahlo, uno de los principales fabricantes a nivel global de sistemas de medición, control y automatización para diferentes industrias, la que ha decidido dar el paso y adentrarse en el sector de la robótica industrial para mejorar su competitividad.

El proceso de carga y descarga de piezas en el torno que se precisaba automatizar tenía diferentes dificultades que hacían presagiar al cliente que le iba a costar encontrar una solución que se adaptase a sus necesidades. La aplicación propuesta por RILE Roboter und Anlagentechnik, un fabricante de máquinas diseñadas a medida, fue una celda robotizada para el Machine Tending (cuidado de máquinas) desarrollada por la propia compañía que incorpora un robot industrial para un centro de mecanizado.

El integración de esta célula compacta ha podido demostrar al cliente lo altamente flexible que puede ser la carga automatizada de piezas en su máquina. “Efectivamente, hemos puesto mucho trabajo y conocimientos técnicos en esta solución aparentemente sencilla y precisamente por eso, la célula ha sido un éxito desde el principio. Muchos clientes satisfechos la utilizan ahora para cargar y descargar sus máquinas herramienta” reflexiona Michael Füller, director regional de ventas de RILE Management.

El cliente ahora dispone de una aplicación compacta simple y altamente flexible que incorpora un robot industrial de Yaskawa, concretamente el modelo GP25 que con una grado de protección IP67 (protegido contra líquidos y polvo), cuenta con 6 ejes y una capacidad de carga de hasta 25 kg.

Fuente: Yaskawa.es

Otros artículos de interés: