Cada vez son más los consumidores que desean productos personalizados como pueden ser los muebles y los equipos de cocina, los cuales se pueden fabricar al gusto del consumidor. Es por ello que el fabricante de cocinas Schmidt buscaba una solución que le permitiese taladrar y ajustar componentes de muebles de cocina en función de las necesidades de cada cliente.

La empresa Schmidt fundad en Türkismühle (Alemania) en 1934 es un referente internacional en la fabricación y distribución de cocinas que integran tecnología de producción moderna y de calidad en la que trabajan más de 1500 empleados. En la localidad de Sélestat, Alsacia (Francia) el fabricante de cocinas Schmidt dispone de dos plantas de producción de muebles de cocina.

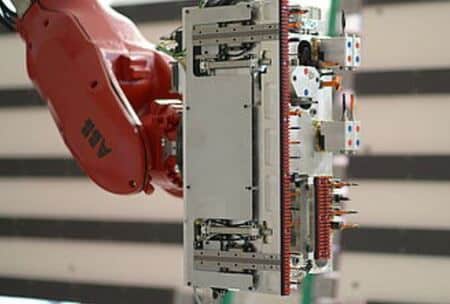

En su proceso de transformación hacia la Industria 4.0 Schmidt contó con el Grupo Zimmer para mejorar sus procesos de fabricación por medio de un sistema robotizado. De este modo se han integrado cinco robots de ABB conectados por un sistema de transporte de acción flexible en el que las piezas de trabajo se sujetan y se mueven por medio de cuatro lanzaderas programables en función de su tamaño. Este sistema de lanzadera circulante fue, por cierto, honrado con un Premio Alemán a la Innovación en 2019.

En ciclos cerrados con intervalos de piezas de trabajo de menos de dos segundos, los brazos robóticos proporcionan orificios, ranuras y accesorios a las piezas de muebles. Un panel lateral de dos metros de alto de un armario alto puede ser seguido inmediatamente por el estante de un estante que mide solo 15 x 20 centímetros. Sin tiempo de preparación.

«Cuando hablamos por primera vez de nuestros planes para una célula de este tipo, nos dijeron rápidamente: no lo hagas, no se puede hacer con suficiente precisión utilizando robots» nos confirma el director gerente Achim Gauß, responsable de tecnología y ventas en Grupo Zimmer. «Y ese fue el caso al principio. Tuvimos que invertir mucho en hardware y software» asegura Gauß.

La característica especial de esta solución robótica, para la que el Grupo Zimmer recurre a su propio grupo de pinzas robóticas y cambiadores de herramientas, es la operación de perforación, que es realizada por robots industriales y puede procesar las piezas de los muebles con una precisión de dos décimas de milímetro en la pieza número 1 del robot. Para ello se utilizó un algoritmo de compensación de desarrollo propio basado en la medición del láser tracker de los robots en el área de mecanizado. El obstáculo de la precisión también fue uno de los puntos conflictivos en todo el proceso: un robot de carga sujeta las piezas individuales de los muebles en las lanzaderas y luego las mide en términos de dimensiones y posición. En una configuración, las piezas se mueven a lo largo de las distintas estaciones de procesamiento y finalmente el robot de descarga las retira de las lanzaderas. Esto asegura que no haya pérdida de precisión debido a la recuperación.

«Nuestro cliente Schmidt quería un sistema que tuviera una disponibilidad del 100% si fuera posible, es decir, cuyo mantenimiento no tuviera que conducir a una parada completa de la máquina. Esto solo es posible con un sistema modular. Además, existía el deseo de flexibilidad, precisión, capacidad de expansión, así como una producción del lote 1 sin programas de mecanizado predefinidos» indica Gauß. Los expertos de Zimmer Group resolvieron el problema de disponibilidad garantizando una perfecta accesibilidad a todas las piezas. Por ejemplo, al cambiar el cabezal de perforación en máquinas convencionales, primero se debe quitar laboriosamente el revestimiento. Las lanzaderas individuales también se pueden quitar / reemplazar sin que el sistema se detenga por completo. En casos extremos, también es posible un intercambio «simple» de un robot de procesamiento completo.

Para lograr el rendimiento de producción deseado, las operaciones de mecanizado se dividen automáticamente entre dos robots de mecanizado y las operaciones de mecanizado típicas se combinan en una carrera de perforación (por ejemplo, bisagras, taladrado en línea). Para ello, los dos robots de mecanizado llevan cada uno un cabezal multifuncional con 41 herramientas para poder realizar todas las operaciones de mecanizado necesarias sin cambiar de herramienta. El deseo de la mayor flexibilidad posible se cumplió con un software especial, el llamado optimizador, que genera el programa de mecanizado a partir de la descripción de la pieza de trabajo en la base de datos central del cliente cuando se carga el sistema. Esta conexión directa del sistema de control al Sistema de Ejecución de Manufactura (MES) de nivel superior logra así una red completa de producción. El fabricante de la cocina recibió una herramienta útil:

«Para poder organizar de forma fiable una planta tan compleja durante la planificación, pero también más tarde durante el funcionamiento, se necesita una simulación en tiempo real al cien por cien», prosigue Achim Gauß. “Un gemelo digital de este tipo hace que la planta sea muy flexible, pero también emocionante para la preparación del trabajo y la planificación del cliente. Aprendimos mucho en este proyecto y hemos podido transferir este conocimiento a todos nuestros componentes con el gemelo digital. » Con la ayuda del gemelo digital en el sistema HIL, la celda se puede construir virtualmente para poder verificar el rendimiento y la funcionalidad del sistema incluso antes de la realización. Por tanto, la célula de mecanizado robótico del Grupo Zimmer implementa sistemáticamente los enfoques de la Industria 4.0.

El cliente Schmidt está muy satisfecho con la integración ya que dispone de una capacidad de producir más flexible a un coste significativamente más bajo, además de tener un alto nivel de seguridad de la inversión realizada.

Fuente: Zimmer-Group.com

Revista de Robots te recomienda: